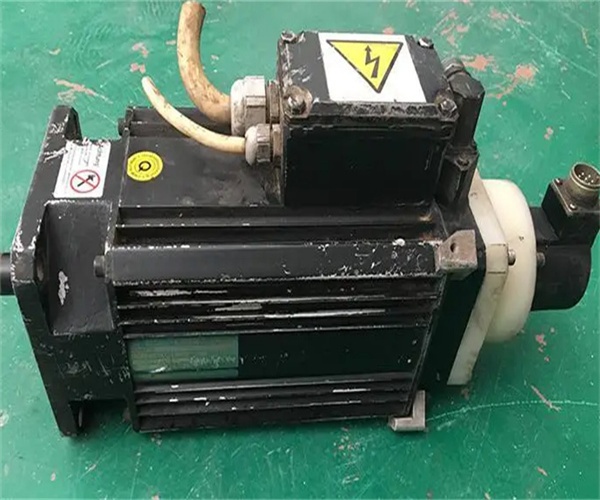

丹佛斯 DANFOSS 伺服电机不转故障维修办法分享

丹佛斯 DANFOSS 伺服电机不转故障维修办法分享:在工业自动化生产线中,丹佛斯(DANFOSS)伺服电机以其高精度、高稳定性成为核心动力组件,广泛应用于数控加工、包装机械、机器人等关键设备。伺服电机不转是***常见的故障类型之一,直接导致生产线停机,造成显著经济损失。此类故障多由硬件失效引发,涉及电源、编码器、电机本体、传动机构、驱动器等多个核心部件。本文将基于行业维修实战经验,系统拆解不转故障的硬件诱因,提供标准化排查流程与专业维修方法,帮助技术人员快速定位问题、高效修复设备。

一、核心硬件故障原因深度解析

(一)供电系统故障:动力输入中断或异常

供电系统是伺服电机运行的能量基础,其故障直接导致电机无动力输入而不转,占不转故障的 30% 以上。

- 电源电压异常:输入电压低于额定值 10% 以上、三相电源缺相或电压波动过大,会触发驱动器过压 / 欠压保护,切断电机动力输出。丹佛斯伺服电机额定输入电压多为三相 380V(部分小型型号为 220V),电压偏差超过 ±5% 即可能导致启动失败。

- 保险丝熔断或断路器跳闸:三相电源线中的保险丝(或空气开关)因过电流、短路等原因熔断,导致动力传输中断。常见诱因包括电源回路短路、电机内部绕组短路、驱动器功率模块损坏等。

- 接线端子松动或氧化:电源接线端子、电机绕组接线柱因长期振动、环境潮湿导致松动或氧化,造成接触不良,电流无法正常传输。尤其是编码器信号线与电源线缆并行敷设时,端子氧化还可能引发信号干扰,间接导致电机停转。

- 电压检测电路故障:驱动器内部电压检测模块(霍尔元件、采样电阻)损坏,误判电源异常,触发保护机制切断输出。此类故障表现为电源参数正常,但驱动器显示 “供电故障” 报警(如丹佛斯 VLT ISD 410 系列的 E.PH 故障码)。

(二)编码器故障:位置反馈信号丢失

编码器作为伺服电机的 “眼睛”,负责将转子位置、速度信号反馈给驱动器,形成闭环控制。编码器硬件故障会导致驱动器无法获取准确反馈信号,进而禁止电机启动,是不转故障的核心诱因之一,占比约 25%。

- 编码器本体损坏:编码器内部光电元件、码盘磨损或污染,导致信号输出中断或失真。常见原因包括:高速运转中码盘碎裂、轴承磨损导致码盘偏心、粉尘进入编码器内部遮挡光路。故障表现为电机上电后无任何响应,驱动器显示 “编码器信号丢失” 报警(如 E.ENC 故障码)。

- 编码器线缆故障:线缆折断、接头松动或屏蔽层破损。丹佛斯伺服电机编码器线缆多为屏蔽线,长期弯折、拉扯会导致内部导线断裂;接头针脚氧化、松动则造成信号传输中断。尤其在机器人、数控机床等移动设备中,线缆磨损是高频故障点。

- 编码器电源故障:编码器供电电压(通常为 5V 或 12V)缺失,导致其无法工作。故障根源可能是驱动器内部供电模块损坏,或编码器电源线断路。

(三)电机本体故障:核心动力组件失效

电机本体是能量转换核心,内部硬件损坏直接导致动力输出中断,占不转故障的 20% 左右。

- 定子绕组故障:绕组短路、开路或绝缘老化。绕组短路多因线圈绝缘层破损,导致相邻线圈导通,启动时电流骤增,触发驱动器过流保护(E.OC1/OC2/OC3 故障码);绕组开路则因导线断裂,电机无法形成旋转磁场,表现为通电后无动静或轻微 humming 声。

- 转子故障:转子永磁体退磁或转子断条。永磁同步伺服电机的转子永磁体因高温、撞击导致退磁,会造成电机扭矩不足,无法启动负载;感应式伺服电机转子断条则导致启动电流过大,电机过热停机。

- 轴承损坏或卡滞:轴承磨损、润滑不良或异物进入,导致转子转动阻力激增,甚至无法转动。故障表现为手动转动电机轴时阻力不均,伴有异响;严重时轴承卡死,电机完全无法启动。长期缺油、高温环境是轴承损坏的主要诱因。

- 电机外壳接地故障:电机绕组对地短路,导致驱动器检测到三相电流不平衡,触发接地保护(E.GF 故障码),切断输出。故障根源包括绕组绝缘层破损、电机进水受潮等。

(四)机械传动系统故障:动力传递受阻

机械传动系统负责将电机动力传递至负载,其故障导致电机动力无法输出或负载过大,占不转故障的 15%。

- 联轴器故障:联轴器松动、断裂或磨损严重。联轴器作为电机与负载的连接部件,长期振动会导致固定螺栓松动,或弹性体老化开裂,造成动力传递中断;严重时联轴器卡死,电机无法转动。

- 齿轮箱故障:齿轮箱缺油、齿轮磨损或卡滞。齿轮箱润滑油变质、缺失会导致齿轮啮合阻力增大,电机负载过载;齿轮磨损严重或断齿则造成动力传递中断,表现为电机空转正常但带载不转。

- 负载机构卡滞:丝杠、导轨、传送带等负载部件卡滞或堵塞。例如数控车床的滚珠丝杠润滑不良、包装机械的传送带异物卡住,导致电机启动扭矩超过额定值,驱动器触发过载保护(E.THM 故障码),电机停止运转。

- 安装精度偏差:电机轴与负载轴同轴度、平行度偏差过大,产生附加力矩,导致电机启动阻力增加,无法正常运转。此类故障多发生在设备维护后重装阶段。

(五)驱动器硬件故障:控制中枢失效

驱动器作为伺服系统的 “大脑”,负责接收指令、处理反馈信号并驱动电机运行,其硬件故障占不转故障的 10% 左右。

- 功率模块损坏:IGBT(绝缘栅双极晶体管)或 MOSFET(场效应管)击穿、烧毁,导致动力输出回路中断。故障原因包括电源电压突变、电机短路、驱动器散热不良等,表现为驱动器无输出电压,电机不响应指令。

- 控制板故障:驱动板、逻辑控制卡损坏或元件老化。控制板上的电容、电阻、芯片等元件因高温、电压冲击老化失效,导致驱动器无法解析指令或处理反馈信号,电机无法启动。例如丹佛斯驱动器控制卡上的电流采样芯片损坏,会导致过流保护误动作。

- 散热系统故障:散热风扇损坏、散热片堵塞,导致驱动器内部温度过高,触发过热保护(E.OH 故障码),切断输出。长期粉尘堆积、风扇老化是主要诱因。

- 参数存储芯片故障:驱动器参数丢失或错乱,导致电机控制逻辑异常。虽然参数问题多为软件层面,但存储芯片硬件损坏(如 EEPROM 故障)会导致参数无法保存,间接引发电机不转。

二、硬件故障排查流程与专业维修方法

(一)故障排查基本原则与工具准备

- 排查原则:遵循 “先外观后内部、先电源后负载、先机械后电气” 的顺序,避免盲目拆解。优先通过驱动器故障码定位故障范围,再逐步细化排查。

- 工具准备:必备工具包括万用表(测量电压、电阻)、兆欧表(检测绝缘性能)、示波器(分析信号波形)、编码器测试仪、扭矩扳手(检查机械紧固)、红外测温仪(检测温度)、绝缘胶带、接线端子清洁剂等。

(二)分步排查与维修操作指南

***步:外观与故障码初步诊断

- 观察外观:检查电机外壳是否有破损、烧焦痕迹,线缆是否磨损、断裂,接线端子是否松动、氧化;查看驱动器显示屏是否有故障码,记录故障代码(如 E.OC、E.GF、E.ENC 等),参考丹佛斯官方手册初步定位故障模块。

- 手动检测:断电后手动转动电机轴,感受阻力是否均匀,有无卡顿、异响。若轴无法转动,大概率是机械卡滞或轴承损坏;若转动顺畅,可排除机械负载问题,重点检查电气系统。

第二步:供电系统故障排查与维修

- 电源电压检测:用万用表测量三相输入电压,确认电压值在额定范围(380V±5%)内,且三相电压平衡(偏差≤3%);若电压波动过大,检查电源稳压器、滤波设备是否正常,必要时更换稳压装置。

- 保险丝与断路器检查:查看电源回路中的保险丝是否熔断,断路器是否跳闸。若熔断,更换同规格保险丝(需匹配电流等级),并排查短路根源(如电机绕组短路、驱动器故障);若反复熔断,需深入检查电气回路。

- 接线端子维修:用螺丝刀紧固松动的接线端子,用清洁剂清除端子氧化层;更换破损的线缆,确保电源线与编码器线分开敷设,避免干扰;重新压接松动的接头,确保接触良好。

- 电压检测电路维修:若电源参数正常但驱动器报供电故障,用示波器检测驱动器内部电压检测模块(霍尔元件)输出波形,若波形异常,更换霍尔元件或控制卡。

第三步:编码器故障排查与维修

- 信号检测:用编码器测试仪连接编码器输出端,启动电机(或手动转动轴),检测 A、B、Z 相信号是否正常。若信号缺失或波形失真,检查编码器线缆是否破损,接头是否松动,修复或更换线缆;若线缆正常,判定编码器本体损坏,需更换同型号编码器。

- 编码器维修:若编码器污染,可拆解外壳(注意静电防护),用无水酒精清洁码盘和光电元件,晾干后重装;若轴承磨损,更换编码器内置轴承;若码盘碎裂或光电元件损坏,建议更换原厂编码器(避免兼容问题影响精度)。

- 供电检查:用万用表测量编码器供电电压(通常为 5V),若电压为 0,检查驱动器供电模块或编码器电源线,修复断路或更换损坏的供电模块。

第四步:电机本体故障排查与维修

- 绕组故障维修:

-

- 用万用表测量三相绕组电阻,正常情况下三相电阻平衡(偏差≤5%),若某一相电阻为无穷大,说明绕组开路,需重新绕制线圈或更换定子;若电阻值过小(接近 0),说明绕组短路,查找短路点,修复绝缘层或更换绕组。

-

- 用兆欧表测量绕组对地绝缘电阻,额定电压 380V 的电机绝缘电阻应≥1MΩ,若低于该值,说明绝缘老化或受潮,需烘干电机(温度控制在 80℃左右,持续 2-4 小时),修复绝缘层。

- 轴承故障维修:若电机轴转动卡顿、异响,拆卸电机端盖,更换磨损的轴承(选用丹佛斯原厂轴承,确保型号匹配);清理轴承座内的杂质,加注适配的润滑脂(如锂基润滑脂),确保润滑充足。

- 转子故障维修:若转子退磁,需更换永磁体(建议联系原厂维修,保证磁通量一致性);若转子断条,对于感应式电机,需重新铸铝或更换转子总成。

第五步:机械传动系统故障排查与维修

- 联轴器维修:检查联轴器是否松动、断裂,紧固松动的螺栓,更换老化的弹性体或断裂的联轴器;调整联轴器同轴度,确保偏差≤0.1mm。

- 齿轮箱维修:拆卸齿轮箱,检查润滑油油位和质量,若油液发黑、有金属碎屑,更换适配的齿轮油(如 ISO VG 220),清理齿轮箱内部杂质;检查齿轮磨损情况,更换断齿、严重磨损的齿轮;若齿轮箱卡滞,拆解后清理异物,重新装配并加注润滑油。

- 负载机构维修:清理丝杠、导轨、传送带中的异物、碎屑,检查润滑情况,加注润滑脂或润滑油;调整负载设备的平衡配重(如垂直轴设备),减轻电机负载;校准电机与负载的安装精度,确保同轴度、平行度符合要求。

第六步:驱动器故障排查与维修

- 功率模块维修:用万用表测量 IGBT/MOSFET 的导通性,若存在短路或开路,更换功率模块(需匹配型号,注意静电防护);检查功率模块散热片是否堵塞,清理粉尘,更换损坏的散热风扇。

- 控制板维修:检查控制板上的电容、电阻是否鼓包、烧毁,更换损坏的元件;若控制卡故障,更换同型号控制卡,并重新加载电机参数;用示波器检测控制板输出信号,确保信号波形正常。

- 散热系统维修:更换损坏的散热风扇,清理散热片灰尘;若驱动器内部温度过高,可加装散热风道或增大散热片面积,改善散热条件。

- 参数恢复:若参数丢失,通过丹佛斯专用软件(如 Danfoss VLT Motion Control Tool)重新加载默认参数,或导入备份参数;若存储芯片损坏,更换芯片后重新写入参数。

(三)维修后测试与验证

- 空载测试:维修完成后,断开电机与负载的连接,进行空载运行测试。检查电机启动是否顺畅,转速是否稳定,驱动器无故障码报警;用示波器检测编码器反馈信号,确保波形稳定;用红外测温仪监测电机外壳温度,运行 30 分钟后温度应≤80℃。

- 带载测试:连接负载后,逐步增加负载扭矩,测试电机输出性能;检查机械传动是否平稳,无卡顿、异响;监测驱动器电流、电压,确保在额定范围内;连续运行 1-2 小时,验证系统稳定性,确认故障完全排除。

-

三、结语

丹佛斯伺服电机不转硬件故障的根源多集中在电源、编码器、电机本体、机械传动、驱动器五大模块,故障排查需结合故障码、外观检测、工具测量逐步定位。维修过程中,应严格遵循操作规范,优先选用原厂备件,确保维修质量与设备精度。通过建立科学的日常维护体系,定期检查关键硬件状态,可有效降低故障发生率,延长设备使用寿命。