ABB变频器运行无输出故障维修方法全面解析

ABB变频器运行无输出故障维修方法全面解析:7月17日我们公司收到一位来自河北的客户的来电,咨询ABB变频器发生了运行无输出的故障问题。ABB变频器作为工业自动化领域的核心设备,其稳定运行对生产线效率至关重要。当变频器出现"运行无输出"故障时,快速准确地诊断问题并实施维修是维护人员面临的常见挑战。

电源供给异常导致的变频器无输出故障

电源问题是ABB变频器无输出故障的首要排查环节,据统计约35%的无输出故障源于电源供给异常。电源异常不仅会导致变频器直接停止工作,还可能引发一系列连锁故障,因此需要系统性地检查电源回路各环节。三相输入电压检测是电源排查的***步。技术人员应使用精度不低于1.0级的万用表测量变频器输入端R、S、T三相电压,确保各相电压在额定值±10%范围内(对于380V系统应在342-418V之间)。特别需要注意三相电压的平衡度,任意两相电压差不应超过3%。某化工厂案例显示,当输入电压不平衡度超过5%时,变频器直流母线电压波动增大,导致过压保护动作而无输出。

熔断器与断路器状态检查同样关键。打开变频器柜门后,首先目视检查输入侧熔断器是否熔断(熔断器窗口显示红色或黑色),使用万用表电阻档测量熔断器通断(正常应为接近0Ω)。对于断路器,除检查开关位置外,还应测量进出线端电压确认其导通状态。某造纸厂因断路器内部触点氧化导致接触电阻增大,虽然断路器处于闭合位置,但实际上已无法正常导电,造成变频器输入缺相。

直流母线电压测量是判断整流环节是否正常的重要步骤。在变频器通电但未运行时,使用万用表直流电压档测量直流母线P(+)与N(-)之间的电压。对于380V输入的三相整流电路,正常直流母线电压应为输入线电压的1.35倍左右(约513-565V)。若测得电压低于450V,可能表明整流模块损坏或输入缺相;若电压为0V,则可能是预充电电阻开路或接触器未吸合。

电源谐波污染问题常被忽视但影响显著。当电网中存在大量非线性负载(如中频炉、电弧炉等)时,会产生丰富的谐波电流,导致电压波形畸变。这种畸变可能使变频器检测电路误判为过压或欠压而触发保护。某钢铁企业实测发现,其车间电网5次谐波含量高达15%,导致多台变频器频繁误报警。解决方案是在变频器输入端加装交流输入电抗器(建议选择阻抗电压降为3-5%额定电压的电抗器),该措施使变频器因电压畸变导致的停机次数减少80%。

预充电电路故障也是导致无输出的常见原因。大功率变频器(通常15kW以上)为避免上电瞬间对电解电容的冲击电流,都设计有预充电电路。当预充电电阻开路或预充电接触器触点烧蚀时,主接触器将无法吸合,直流母线无法建立正常电压。检测方法是观察变频器上电过程中是否有预充电完成的提示(如"DC BUS OK"),若无则需检查预充电电阻阻值(通常为几十欧姆)和接触器线圈电压。

电源板故障表现为控制面板无显示或部分功能异常。电源板负责为控制系统、驱动电路等提供各种等级直流电压(如+24V、±15V、+5V等)。当发现电源板无输出时,应依次检查:保险管是否熔断、整流桥二极管是否击穿、滤波电容是否鼓包漏液、开关电源芯片及其外围电路是否正常。SINT4411C电源板常见故障包括启动电阻开路(导致电源芯片无启动电压)、电源管理IC损坏(无法产生PWM驱动信号)等。

功率模块与逆变电路故障诊断与处理

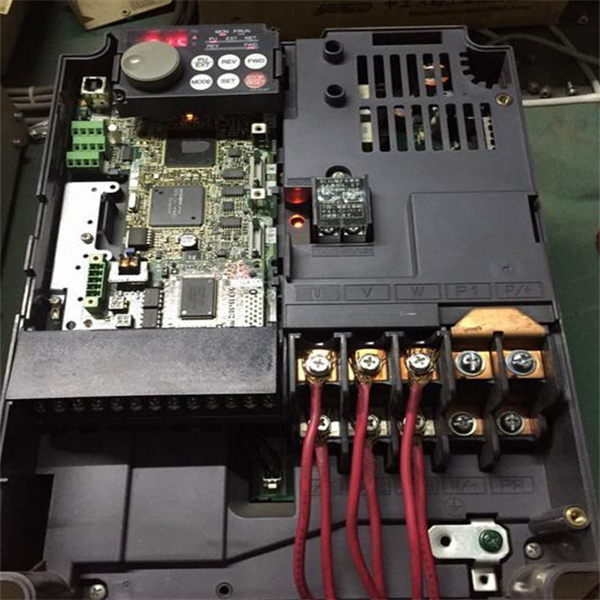

IGBT模块静态测试是判断功率器件是否损坏的基础方法。完全断开变频器电源并确认直流母线电容放电完成后(P-N间电压<5V),使用数字万用表二极管档测量各相上下桥臂IGBT。正常状态下,每个IGBT的C-E极间应呈现单向导电特性(正向压降约0.3-0.7V,反向无穷大)。若测得双向导通或双向开路,则表明该IGBT已损坏。某石化企业PowerFlex 40变频器检修案例中,发现V相下桥臂IGBT双向导通,导致该相无输出。测量时需注意:部分变频器在IGBT并联有续流二极管,正确读数应为IGBT与二极管串联特性。动态测试与输出电压平衡度检测可进一步验证功率模块工作状态。在确保电机断开且安全的前提下,让变频器空载运行(建议设定5-10Hz低频),使用示波器测量U、V、W三相输出电压波形。正常状态下,三相电压幅值差应小于2%,相位差120°±1.5°。若某相缺失或幅值异常,可能表明该相IGBT驱动信号或功率模块存在问题。某纺织厂案例中,变频器空载输出电压不平衡度达15%,进一步检查发现W相门极驱动电阻开路。

模块过温保护机制也可能导致无输出。现代ABB变频器的IGBT模块都集成有温度传感器(通常为NTC热敏电阻),当检测到结温超过安全阈值(通常为150℃)时会触发保护。维修时应检查:散热器是否积尘(尤其风冷机型)、冷却风扇运转是否正常(测量风扇供电电压及电流)、导热硅脂是否干涸(建议每3年更换一次)。某食品厂因变频器柜滤网堵塞导致散热不良,IGBT温度持续在130℃以上运行,***终触发过热保护而无输出。

门极驱动电路故障会使IGBT无法正常开关。即使功率模块本身完好,若其驱动信号异常也会导致无输出。检查驱动电路时需:测量各相驱动板供电电压(通常为+15V和-8V)、观察驱动波形(正常应为15V左右方波)、检查门极电阻阻值(通常为5-100Ω)。某水处理厂ACS800变频器故障表现为随机性缺相,***终查明为驱动板上的光耦隔离器性能劣化导致驱动信号时有时无。

直流母线电容失效会影响逆变电路的正常工作。电解电容随着使用时间增加会出现容值减小、ESR增大现象,导致直流母线电压纹波增大,严重时触发过压保护。检测方法包括:目视检查电容是否鼓包漏液、使用电容表测量容值(与标称值偏差超过20%应更换)、使用ESR表测量等效串联电阻(通常应小于1Ω)。

短路与过流保护触发是功率模块的常见保护机制。当变频器检测到输出短路或过电流(通常超过额定值200%持续数微秒)时,会立即关闭IGBT驱动信号以保护模块。此时需排查:电机电缆绝缘是否破损(使用500V兆欧表测量,绝缘电阻应>1MΩ)、电机绕组是否短路(三相电阻平衡度应<2%)、负载机械部分是否卡死。某汽车厂输送线变频器频繁过流保护,***终发现为减速箱轴承损坏导致电机堵转。

控制电路与信号传输故障排查

控制电路作为ABB变频器的"大脑",其故障会导致变频器无法正确执行控制指令,虽然可能有显示但无输出。控制信号传输中断在ABB变频器无输出故障中占比约20%,是第三大常见原因。这类故障往往具有隐蔽性,需要系统性地检查信号链路的各个环节。控制端子接线状态检查是首要步骤。断电后打开变频器端子排盖板,检查所有控制线连接是否牢固,重点查看:运行/停止信号(通常为DI1端子)、速度给定信号(AI1/AI2)、方向控制信号等。某造纸厂案例中,DCS系统发出的启动指令因端子排氧化导致接触电阻高达500Ω,信号无法有效传输,变频器始终处于待机状态。使用电子接触清洁剂清理氧化物后故障排除。对于螺丝端子,应按手册要求扭矩重新紧固(通常为0.5-0.6Nm);对于弹簧端子,应使用合适工具将导线重新插入到底。

控制电源稳定性检测至关重要。ABB变频器控制电路通常由24VDC电源供电,该电源波动会导致逻辑错误。使用万用表测量+24V对COM的电压,正常应在23-25V范围内,纹波<5%。若电压异常,需检查:电源模块负载能力(断开部分负载看电压是否恢复)、滤波电容状态(容值是否衰减)、稳压电路元件(如LM317等)是否正常。某案例显示,一块劣质的扩展I/O板导致24V电源负载过重,电压被拉低至18V,致使控制信号无法正常识别。