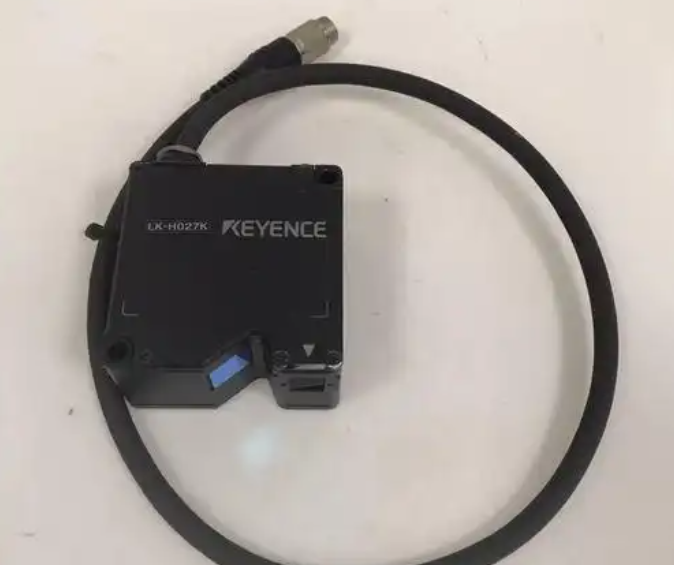

基恩士传感器定位不准故障维修服务周到

基恩士传感器定位不准故障维修服务周到:6月1日我们收到一位来自杭州的客户的来电,咨询基恩士(KEYENCE)传感器定位不准的故障问题。基恩士(KEYENCE)传感器作为工业自动化领域的重要组件,其定位精度直接影响生产效率和产品质量。本文将全面分析基恩士传感器定位不准的常见故障原因,并提供系统的维修方法,同时介绍专业维修服务的选择标准。内容涵盖从简单的校准操作到复杂的环境干扰排查,从传感器硬件检查到软件算法更新,旨在为工程师和技术人员提供实用的故障诊断与维修指南。通过了解这些专业知识,用户可以快速识别并解决基恩士传感器定位不准的问题,减少设备停机时间,提高生产效率。

基恩士传感器定位不准的常见故障原因

基恩士传感器作为高精度工业检测设备,其定位准确性对生产流程至关重要。当出现定位不准问题时,可能由多种因素导致,了解这些故障根源是解决问题的***步。校准问题是导致基恩士传感器定位不准的首要原因。传感器需要定期校准以确保测量精度,未正确校准或校准过期会导致位置和方向信息获取不准确。校准过程涉及将传感器置于已知位置并根据制造商指南进行校正,任何偏差都会直接影响测量结果。特别对于长期运行或经过搬运的设备,校准状态更需重点关注。

环境干扰同样不容忽视。金属结构物、强电磁场或激光干扰等环境条件可能干扰传感器工作,导致读取数据错误。例如,在电磁流量计应用中,导电率接近下限值的液体会引起示值晃动;未实施伴热保温的测量管内容易结垢,导致信号源内阻增大,仪表示值失常。电磁干扰尤其会影响信号传输质量,造成定位数据波动。

传感器硬件故障包括感光元件失效、连接线路断开或电路板故障等物理损坏。位移传感器可能出现外壳破裂、内部元件脱落;光电传感器的光学窗口污染或LED光源衰减也会导致检测性能下降。气压传感器、火焰传感器等特殊类型传感器各有其易损部件,需要针对性检查。

安装不当是现场常见问题。不正确的安装位置或方式会直接影响传感器数据采集质量3。例如,安装面不平整导致传感器倾斜;紧固螺钉松动引起工作台晃动;气浮块与周围环境发生谐振产生气震噪音等。管道内液体未充满、存在气泡或分层流动也会导致流量测量值与实际值不符。

软件与算法问题同样可能导致定位异常。传感器的定位数据通常需要经过特定软件处理和算法计算,任何程序错误或参数设置不当都会影响***终结果。例如,激光模块的温度报警阈值($158)、火焰检测灵敏度($154)等参数若设置不当,可能导致机器误报警或停止工作。

基恩士传感器定位不准的维修方法

针对基恩士传感器定位不准的问题,系统化的维修方法能够有效解决问题并恢复设备精度。根据故障原因的不同,维修措施也各有侧重,以下提供一套完整的维修流程指南。重新校准传感器是解决定位不准问题的首要步骤。基恩士传感器的校准程序需严格按照制造商提供的指南操作,通常包括将传感器置于已知位置并进行校正。对于不同类型的传感器,校准方法有所差异:位移传感器需要使用标准量块进行位置校准;图像识别传感器则需对准特定标记物进行视觉校准。校准过程中,环境稳定性至关重要,振动、温度波动都可能影响校准结果。完成校准后,应进行多次测试验证,确保测量结果稳定可靠。

环境干扰排查需要细致的工作。首先检查安装环境中潜在的干扰源,如大型金属结构、强电磁设备或其他传感器设备。对于电磁流量计,确保液体导电率符合要求,必要时取样用电导率仪测定实际值。在干扰无法完全消除的情况下,可考虑采取隔离措施,如增加屏蔽罩、调整安装位置或使用滤波器。特别对于高频应用场景,选择介电常数稳定的材料(如铁氟龙)能够减少信号完整性损失。

硬件状态检查包括多方面内容。首先进行外观检查,确认传感器无外壳破裂、元件脱落等物理损坏。接着检查所有连接线路,确保连接牢固无松动,线缆无破损老化。电源供应检查也不容忽视,直流供电传感器需确认电压稳定在24V左右。对于光电传感器,需清洁光学窗口;激光传感器则要检查镜头污染情况,必要时断电清洁。若发现硬件损坏,如膜片、轴承等关键部件故障,应及时更换。

安装位置与方式评估往往被忽视却十分重要。检查传感器安装是否平稳,固定螺钉是否锁紧,机架是否牢固。对于三坐标测量机,气浮块与周围环境的谐振可能导致定位异常,可稍微改变进气压力以调整气体震动频率。管道安装的流量传感器需确保液体充满管道,避免分层流或气泡流影响测量。安装角度偏差也是常见问题,使用精密水平仪校准安装面十分必要。

软件与算法更新是解决复杂定位问题的关键。检查传感器固件是否为***新版本,必要时联系厂家获取更新。参数设置同样重要,如激光模块的温度报警($158)、火焰检测($154)等参数需根据实际工况调整。对于使用G-Code文件的设备,确保文件后缀正确(.gcode/.gc/.nc)并保存在TF卡根目录下。软件问题通常需要专业技术人员处理,不建议用户自行修改核心算法。

功能测试是维修后的必要环节。重新接线或维修后,先进行外观检查,确认传感器完好无损。接通电源后,观察指示灯状态是否正常,测量输出数据是否准确稳定。建议进行多组数据采集,分析重复性和线性度。对于关键应用场景,应进行24小时以上稳定性测试,确保问题彻底解决。