三洋SANYO伺服驱动器有显示无输出故障维修早知道

三洋SANYO伺服驱动器有显示无输出故障维修早知道:5月16日我们收到了一位来自北京的客户来电咨询三洋伺服驱动器有显示无输出的故障问题。三洋SANYO伺服驱动器作为工业自动化领域的重要组件,其稳定运行对生产线的连续作业至关重要。然而,"有显示无输出"这一常见故障却经常困扰着设备维护人员。

常见故障原因分析

常见故障原因分析

三洋SANYO伺服驱动器出现"有显示无输出"故障时,其根本原因可能涉及多个子系统。根据专业维修公司的统计数据,这些原因大致可分为电源系统故障、编码器系统异常、控制电路问题、信号传输障碍以及环境因素影响五大类。深入理解每一类故障的特征和表现,将极大提高故障诊断的效率和准确性。

电源系统故障在各类原因中占比***高,约占总故障案例的35%。伺服驱动器的电源系统是一个多层次结构,包括主电源输入、整流滤波电路、开关电源模块以及各电压等级的直流输出。主电源输入问题通常表现为三相不平衡(偏差超过10%)、缺相或电压波动过大(超出额定值±15%范围)。整流滤波电路的故障点常见于整流桥击穿、滤波电容容量下降(ESR值升高)或预充电电阻开路。开关电源模块故障则可能导致+5V、±15V等控制电压缺失,使驱动器虽能显示但无法输出。值得注意的是,电源故障有时具有隐蔽性,比如在空载时电压测量正常,但带载后电压急剧下降,这种情况需要结合示波器观察动态波形才能准确判断。

编码器系统异常约占故障总量的25%,是导致"有显示无输出"的第二大原因。编码器作为伺服系统的位置反馈元件,其工作状态直接影响驱动器的输出控制。编码器故障主要表现为以下几种形式:编码器电缆断裂或接触不良(多发生在频繁弯曲处或接头部位)、编码器本身损坏(如光栅污染、LED光源衰减或接收元件老化)、编码器供电异常(通常为+5V电压不稳或电流不足)。特别值得关注的是,某些型号的三洋伺服驱动器具有严格的编码器初始化程序,当更换编码器或长时间断电后,若未正确执行初始化,也会导致驱动器拒绝输出。编码器故障的一个典型特征是驱动器可能显示特定报警代码,如AL85(编码器初始故障)或RL85(编码器通信异常)。

控制电路问题主要涉及驱动器的"大脑"部分,占总故障的20%左右。控制电路的核心是主控板,上面集成了DSP处理器、FPGA芯片、存储器以及各种接口电路。这类故障通常表现为:DSP处理器因外围元件损坏(如晶振停振、复位电路异常)而无法正常工作;FPGA芯片程序紊乱或配置丢失;存储器数据损坏导致参数无法读取;PWM信号生成电路故障使功率管无驱动信号。控制板故障的特点是诊断难度较大,通常需要专业的检测设备和丰富的经验才能准确定位。天津满源自动化技术有限公司的维修报告显示,控制板故障中有约60%集中在电源转换电路和信号隔离电路,30%为处理器周边电路问题,剩余10%为其他特殊故障。

信号传输障碍主要指控制信号在传输过程中受到干扰或中断,约占故障总数的15%。这类问题包括:上位机(如PLC)发出的脉冲/方向信号未正确送达驱动器(可能因电缆断裂、接口松动或隔离光耦损坏);使能信号回路开路(使驱动器处于待机状态);模拟量速度指令信号受到强烈干扰(表现为信号线附近的变频器或大功率设备工作时故障出现)。信号传输问题的一个显著特征是故障可能呈现间歇性,时好时坏,且与环境电磁条件相关。

专业维修方法与更换指南

确定故障点后,针对三洋SANYO伺服驱动器"有显示无输出"问题的维修工作需要遵循科学的方法和规范的流程。专业的维修公司如天津满源自动化技术有限公司通常采用模块化维修策略,将驱动器系统划分为电源模块、控制模块、功率模块和接口模块等部分,针对不同模块采取相应的维修措施。

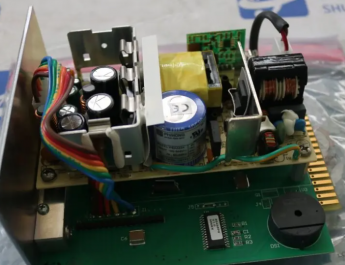

电源模块维修是***常见的维修项目之一。当确认故障位于电源部分时,首先应对整流滤波电路进行检修:更换失效的整流桥(注意选择相同或更高规格的替代品,如电流容量增加20%以上);替换鼓包或容量下降的电解电容(建议使用105℃长寿命型号);检查并更换开路或阻值异常的预充电电阻。开关电源部分的维修更为精细:检测并更换失效的PWM控制器芯片(如UC3844、TL494等);检查功率MOSFET或IGBT是否击穿(需同时检查驱动电路);更换性能劣化的高频变压器(罕见但可能发生);检查反馈光耦及其周边电路(如TL431基准源)。天津满源自动化的技术资料特别强调,维修开关电源后必须进行带载测试,空载正常不能保证电源的可靠性。电源维修中安全至关重要,因为大容量电容存储的电能可能维持危险电压达数小时,必须通过放电电阻或专用工具确保完全放电后才能操作。

控制板级维修需要较高的电子技术水平和专业的设备支持。常见的维修操作包括:更换损坏的逻辑芯片(如74系列、4000系列等,注意静电防护);重新焊接虚焊或冷焊的连接点(特别是大尺寸元件和连接器);修复受损的PCB走线(使用跳线或导电银漆);更换故障的存储器芯片(需重新写入参数数据);修复或更换损坏的通信接口电路(如RS485收发器、光耦等)。对于核心处理器(DSP或FPGA)损坏的情况,常州凌科自动化的经验表明,除非能确定外围电路***正常,否则不建议直接更换这些昂贵且难采购的芯片,而应考虑整体控制板更换。控制板维修后必须进行功能验证测试,包括参数读写、信号处理、PWM生成等关键功能,确保所有环节恢复正常。

编码器系统维修通常采取分级处理策略。对于简单的编码器电缆故障,可更换高品质的屏蔽电缆(阻抗匹配且抗弯折);编码器连接器损坏时可更换同型号连接器或使用转换接头;编码器本身损坏则建议直接更换原厂或认证兼容型号。值得注意的是,更换编码器后必须执行编码器零点校准程序,否则可能导致位置控制异常。对于高端***值编码器,还需注意多圈数据是否能够正确保持。天津满源自动化建议,在处理编码器相关问题时,应同时检查电机轴承状态,因为轴承磨损导致的轴径向跳动可能加速编码器损坏。

编码器系统维修通常采取分级处理策略。对于简单的编码器电缆故障,可更换高品质的屏蔽电缆(阻抗匹配且抗弯折);编码器连接器损坏时可更换同型号连接器或使用转换接头;编码器本身损坏则建议直接更换原厂或认证兼容型号。值得注意的是,更换编码器后必须执行编码器零点校准程序,否则可能导致位置控制异常。对于高端***值编码器,还需注意多圈数据是否能够正确保持。天津满源自动化建议,在处理编码器相关问题时,应同时检查电机轴承状态,因为轴承磨损导致的轴径向跳动可能加速编码器损坏。

功率模块维修涉及IGBT或MOSFET功率管的检测与更换。使用万用表二极管档测量功率管的正反向特性,判断是否击穿;检查门极驱动电阻是否开路或变值;更换损坏的驱动光耦(如HCPL316J等)。功率模块维修后必须进行动态测试:先通过低压小电流测试驱动波形是否正常;再逐步增加负载观察电流平衡性。特别重要的是,更换功率器件后必须重新调整死区时间,避免上下桥臂直通导致再次损坏。对于集成功率模块(IPM),通常采用整体更换方式,因内部保护电路复杂难以单独维修。

信号接口维修主要针对控制信号输入输出电路。常见维修操作包括:更换损坏的信号隔离光耦(如TLP521-4等);修复断路的PCB走线或焊盘;清洁或更换氧化的连接器;添加或修复信号屏蔽层。接口维修后需进行信号完整性测试,确保脉冲信号上升时间、幅值等参数符合要求,避免因信号质量差导致间歇性故障。

三洋SANYO伺服驱动器出现"有显示无输出"故障时,其根本原因可能涉及多个子系统。根据专业维修公司的统计数据,这些原因大致可分为电源系统故障、编码器系统异常、控制电路问题、信号传输障碍以及环境因素影响五大类。深入理解每一类故障的特征和表现,将极大提高故障诊断的效率和准确性。

电源系统故障在各类原因中占比***高,约占总故障案例的35%。伺服驱动器的电源系统是一个多层次结构,包括主电源输入、整流滤波电路、开关电源模块以及各电压等级的直流输出。主电源输入问题通常表现为三相不平衡(偏差超过10%)、缺相或电压波动过大(超出额定值±15%范围)。整流滤波电路的故障点常见于整流桥击穿、滤波电容容量下降(ESR值升高)或预充电电阻开路。开关电源模块故障则可能导致+5V、±15V等控制电压缺失,使驱动器虽能显示但无法输出。值得注意的是,电源故障有时具有隐蔽性,比如在空载时电压测量正常,但带载后电压急剧下降,这种情况需要结合示波器观察动态波形才能准确判断。

编码器系统异常约占故障总量的25%,是导致"有显示无输出"的第二大原因。编码器作为伺服系统的位置反馈元件,其工作状态直接影响驱动器的输出控制。编码器故障主要表现为以下几种形式:编码器电缆断裂或接触不良(多发生在频繁弯曲处或接头部位)、编码器本身损坏(如光栅污染、LED光源衰减或接收元件老化)、编码器供电异常(通常为+5V电压不稳或电流不足)。特别值得关注的是,某些型号的三洋伺服驱动器具有严格的编码器初始化程序,当更换编码器或长时间断电后,若未正确执行初始化,也会导致驱动器拒绝输出。编码器故障的一个典型特征是驱动器可能显示特定报警代码,如AL85(编码器初始故障)或RL85(编码器通信异常)。

控制电路问题主要涉及驱动器的"大脑"部分,占总故障的20%左右。控制电路的核心是主控板,上面集成了DSP处理器、FPGA芯片、存储器以及各种接口电路。这类故障通常表现为:DSP处理器因外围元件损坏(如晶振停振、复位电路异常)而无法正常工作;FPGA芯片程序紊乱或配置丢失;存储器数据损坏导致参数无法读取;PWM信号生成电路故障使功率管无驱动信号。控制板故障的特点是诊断难度较大,通常需要专业的检测设备和丰富的经验才能准确定位。天津满源自动化技术有限公司的维修报告显示,控制板故障中有约60%集中在电源转换电路和信号隔离电路,30%为处理器周边电路问题,剩余10%为其他特殊故障。

信号传输障碍主要指控制信号在传输过程中受到干扰或中断,约占故障总数的15%。这类问题包括:上位机(如PLC)发出的脉冲/方向信号未正确送达驱动器(可能因电缆断裂、接口松动或隔离光耦损坏);使能信号回路开路(使驱动器处于待机状态);模拟量速度指令信号受到强烈干扰(表现为信号线附近的变频器或大功率设备工作时故障出现)。信号传输问题的一个显著特征是故障可能呈现间歇性,时好时坏,且与环境电磁条件相关。

专业维修方法与更换指南

确定故障点后,针对三洋SANYO伺服驱动器"有显示无输出"问题的维修工作需要遵循科学的方法和规范的流程。专业的维修公司如天津满源自动化技术有限公司通常采用模块化维修策略,将驱动器系统划分为电源模块、控制模块、功率模块和接口模块等部分,针对不同模块采取相应的维修措施。

电源模块维修是***常见的维修项目之一。当确认故障位于电源部分时,首先应对整流滤波电路进行检修:更换失效的整流桥(注意选择相同或更高规格的替代品,如电流容量增加20%以上);替换鼓包或容量下降的电解电容(建议使用105℃长寿命型号);检查并更换开路或阻值异常的预充电电阻。开关电源部分的维修更为精细:检测并更换失效的PWM控制器芯片(如UC3844、TL494等);检查功率MOSFET或IGBT是否击穿(需同时检查驱动电路);更换性能劣化的高频变压器(罕见但可能发生);检查反馈光耦及其周边电路(如TL431基准源)。天津满源自动化的技术资料特别强调,维修开关电源后必须进行带载测试,空载正常不能保证电源的可靠性。电源维修中安全至关重要,因为大容量电容存储的电能可能维持危险电压达数小时,必须通过放电电阻或专用工具确保完全放电后才能操作。

控制板级维修需要较高的电子技术水平和专业的设备支持。常见的维修操作包括:更换损坏的逻辑芯片(如74系列、4000系列等,注意静电防护);重新焊接虚焊或冷焊的连接点(特别是大尺寸元件和连接器);修复受损的PCB走线(使用跳线或导电银漆);更换故障的存储器芯片(需重新写入参数数据);修复或更换损坏的通信接口电路(如RS485收发器、光耦等)。对于核心处理器(DSP或FPGA)损坏的情况,常州凌科自动化的经验表明,除非能确定外围电路***正常,否则不建议直接更换这些昂贵且难采购的芯片,而应考虑整体控制板更换。控制板维修后必须进行功能验证测试,包括参数读写、信号处理、PWM生成等关键功能,确保所有环节恢复正常。

功率模块维修涉及IGBT或MOSFET功率管的检测与更换。使用万用表二极管档测量功率管的正反向特性,判断是否击穿;检查门极驱动电阻是否开路或变值;更换损坏的驱动光耦(如HCPL316J等)。功率模块维修后必须进行动态测试:先通过低压小电流测试驱动波形是否正常;再逐步增加负载观察电流平衡性。特别重要的是,更换功率器件后必须重新调整死区时间,避免上下桥臂直通导致再次损坏。对于集成功率模块(IPM),通常采用整体更换方式,因内部保护电路复杂难以单独维修。

信号接口维修主要针对控制信号输入输出电路。常见维修操作包括:更换损坏的信号隔离光耦(如TLP521-4等);修复断路的PCB走线或焊盘;清洁或更换氧化的连接器;添加或修复信号屏蔽层。接口维修后需进行信号完整性测试,确保脉冲信号上升时间、幅值等参数符合要求,避免因信号质量差导致间歇性故障。